Zlepšovane výkonnosti výroby je pre priemyselné podniky trvalou výzvou. Etablované priemyselné podniky dnes vedia, že k tomu musia zbierať dáta. V nich je ukrytá realita toho, čo sa v skutočnosti vo vašej výrobe a logistike deje. Zostáva len nájsť spôsob, ako ich „rozlúsknuť, ako v nich nájsť jadierko“ na zlepšenie. Tí, ktorí ho našli, výrazne posunú svoju konkurencieschopnosť.

Väčšinová realita

„Investovali sme desiatky tisíc eur do zberu dát zo strojov vo výrobe. Veľmi rýchlo sme zistili, že naše stroje vyťažujeme reálne asi na 40-50%. Urobili sme prvotné (jednorazové) opatrenia, a posunuli sme sa ďalej. Po uplynutí ďalšieho roka sme zistili, že vyťaženosť strojov stúpla oproti prvotným opatreniam len nepatrne“, hovorí riaditeľ jednej nemenovanej firmy z Považia. Takýto priebeh býva úplne bežný, dáta sa často využijú jednorazovo alebo sa naďalej zbierajú, a po čase ich nikto ďalej nevyužíva.

Prečo sa to stále deje? A čo sa s tým dá robiť?

Preskúmali sme viacero prípadov digitalizácie výroby v slovenských priemyselných podnikoch. Všade tam, kde vedenie podniku nastavilo jasný proces a dohliada na jeho plnenie, to funguje. U všetkých úspešných prípadov sme našli viac-menej spoločné znaky.

Rozhodujúcim je vedenie a jeho schopnosť naplniť zámer

Na začiatku je projekt. Zámer projektu by malo vedenie postaviť na vyriešenie aktuálne najväčšieho problému výroby. Stretávame sa s tým, že z pohľadu výroby to väčšinou býva potreba rastu jej produktivity a znižovania nákladov. A to je nikdy nekončiaci proces. Takže vedenie by malo na to položiť silný dôraz.

Musí jasne definovať cieľ projektu (so všetkými parametrami SMART) a tím ľudí, v menších firmách stačí aj jednotlivec, ktorí sú za to zodpovední, v odbornej literatúre sa nazývajú lídri digitalizácie. V zadaní by sa nemalo zabudnúť na udržanie alebo pokračovanie dosiahnutého riešenia po ukončení projektu. Keďže sa jedná o dôležitú vec, vedenie by si malo ponechať trvalú kontrolu nad priebehom projektu, a v prípade potreby aj do neho vstúpiť a urobiť potrebnú korekciu.

Človek a jeho kontrola

My ľudia nemáme radi keď sme kontrolovaní, a už vôbec nie, keď je to permanentné. A nedajbože tak, že ani nerozumieme ako sa to deje. Preto sa nečudujme, že sa často stretávame s odmietaním zberu dát. Výrobní pracovníci ho chápu ako formu ich sledovania. Dokonca je bežné, že nenápadne sabotujú a poškodzujú zber dát. A to často bez ohľadu na to, na akej pracovnej pozícii sú.

Pracovníci by mali byť zbavení strachu a neistoty. Mali by sme im vopred dôkladne vysvetliť zámery vedenia, prínosy pre podnik i pre nich samotných. Pracovníci musia byť informovaní o najbližších krokoch. Optimálne je, keď ich do projektu dokážeme aktívne zapojiť. Napriek tomu je potrebné počítať s tým, že sa nájdu pracovníci, ktorí digitalizáciu neprijmú. Riešením je pravidelná kontrola úplnosti a správnosti zozbieraných dát, a robenie náprav.

Zber dát – človek alebo technológie?

Technológie, pomocou ktorých dáta zbierame, sú rôzne. Sme závislí od používaných strojov a zariadení, a ich pripravenosti poskytovať dáta o svojej činnosti a stave. Dnešné technológie umožňujú zbierať dáta aj zo starých strojov, dokonca aj z klasických, bez automatizácie. Zbierame aj dáta od ľudí tým, že ich nejakou formou zadávajú do systému.

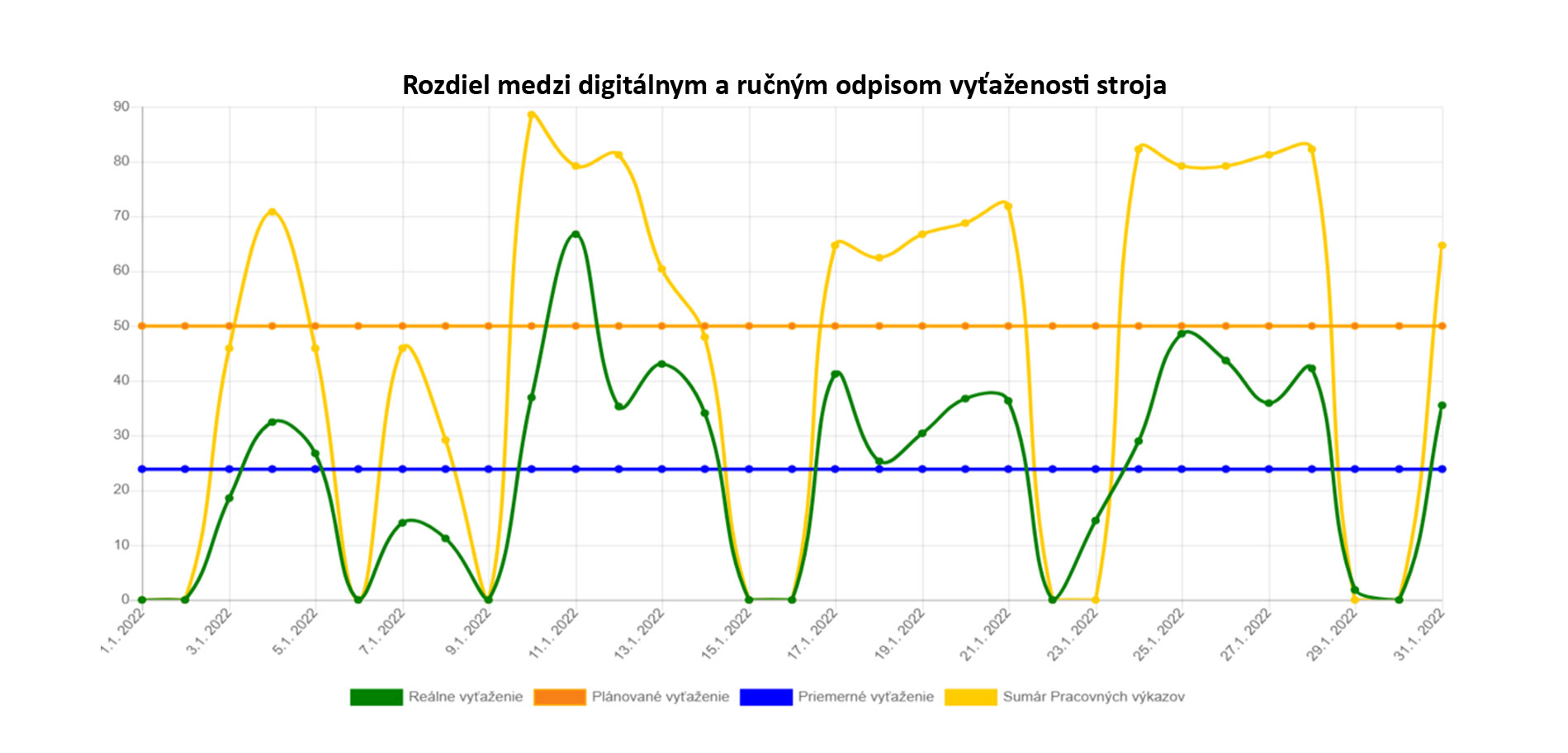

Vkladanie dát zo strany človeka je však najviac zlyhávajúce. Vo viacerých podnikoch sme urobili pokus, paralelne sme zbierali dáta automaticky, strojne, a zároveň tie isté aktivity evidoval človek fyzicky. Robili sme to rôznymi spôsobmi zberom dát cez QR alebo čiarový kód, alebo zápisom cez klávesnicu, alebo stláčaním nejakého tlačidla. Výsledok bol vždy viac-menej podobný. Bežne bol rozdiel viac ako 20%, a niekedy to prekročí aj 50%. Takže, pokiaľ je to možné, snažme sa maximum dát získať strojným zberom.

Zber dát – ktoré dáta zbierať?

Na začiatku vždy príde otázka, ktoré dáta zbierať? Riešime projekt, ktorý by sa mal zamerať na naplnenie cieľov, takže by sme mali zbierať tie dáta, ktoré sú pre jeho naplnenie potrebné. Viac dát môžeme zbierať, ak máme jasnú predstavu o novom projekte, ktorý by mal na tento nadviazať, vtedy je výhodné zbierať aj ďalšie vhodné dáta.

Je potrebné, aby sme si uvedomili, že zo strojov zbierame len dáta alebo len základné informácie typu – stroj beží, stojí, u novších aj to, či je v standby režime alebo je nástroj v zábere. Pre napĺňanie cieľov projektu často potrebujeme obsažnejšie informácie, napríklad, pre ktorú zákazku sa to deje, ktorá operácia sa vykonáva, ktoré sa získajú napríklad z ERP systému a zároveň, pre kompletnosť informácie je potrebné, aby do plnenia dát bol zapojený aj človek.

Spracovanie dát do výsledkov

Po inštalácii zberu dát musíme byť pár mesiacov trpezliví. Musíme mať určitú masu údajov, aby sme z nich dostávali čo najsprávnejšie údaje.

Zozbierané dáta slúžia na identifikáciu zdrojov problémov, a hľadanie príležitostí na zlepšenie. Vyhodnocujú sa v nejakom MES (Manufacturing Execution System) alebo MIS (Manufacturing Information System) systéme. Sú to rozmanité systémy, väčšinou prispôsobené reálnym potrebám daného podniku. Poskytujú množstvo grafických výstupov vyhodnocujúcich dáta. Je dôležité, aby mali aj nástroje na hľadanie nových pohľadov a vzťahov medzi existujúcimi dátami. Vybraná časť výstupov z týchto systémov by mala končiť u manažmentu, každý zainteresovaný manažér by mal mať špecifický dashboard s dôležitými ukazovateľmi. Dashboard nie je zameraný na detaily, ale aby upozornil manažéra na odchýlky od požadovaného stavu. Takto dostáva impulz, okamžite začať hľadať čo to vyvolalo, a urýchlene to odstrániť. Eliminuje sa tým veľa škôd a strát.

Túto časť analýz, kde vieme nájsť zdroje problémov v zozbieraných dátach, nazývame u nás vo firme základné analýzy.

Príklad: na pracovisku X vidíme opakujúcu sa odchýlku od obvyklého času spracovania operácie. Keď sa pozrieme na dáta o logistike, tak zistíme, že logistika neskoro dodala materiál na pracovisko stroja. Takže problém musíme hľadať v logistike.

Procesné analýzy

Nemáme dáta o všetkom, čo sa v našej výrobe deje. Procesné analýzy sa vzťahujú na skúmanie dát vo vzťahu k fyzickému priebehu procesov, o ktorých nemáme dostatok informácií. K tomuto kroku pristupujeme vtedy, keď nám chýbajú dáta, aby sme z nich vedeli identifikovať zdroj problému. Vtedy sa pozrieme na reálny proces, a snažíme sa nájsť príčinu problému.

Príklad: Z príkladu v predchádzajúcom odstavci vieme, že problém je v logistike, avšak o nej už nemáme dostatočné informácie, tak sme museli ísť priamo do výroby. Tam sme fyzickým sledovaním zistili, že na inom pracovisku Y trvá operácia dve hodiny, ale je to logisticky pomerne náročná situácia, ktorá si vyžaduje dva vysokozdvižné vozíky, a tým vzniká ich výpadok voči ostatným pracoviskám. Doteraz to nikto nevnímal ako problém, ale 30 minút zbytočného prestoja drahého stroja, problémom je. Zdroj problému poznáme. Rozhodnutie je jednoduché, na naše kritické pracovisko Y je potrebné vopred dodať každé dve hodiny viac materiálu.

Prioritné príležitosti na zlepšenie

Našli sme množstvo zdrojov plytvania aj ich príčin. Všetky určite nevyriešime naraz, preto je potrebné v komunikácii s vedením dospieť k najvhodnejšej príležitosti, prípadne niekoľkým, ale tak, že je vysoká pravdepodobnosť ich úspešného zavedenia. Uprednostňujeme zásadu, radšej ísť menšími krokmi, ale dobre zvládnutými. Úspešné výsledky sú veľmi dôležité pre vytvorenie si dôvery a motivácie k digitalizácii ľudí v celej firme.

Vytvárajme varianty riešení a testujme ich, a až potom zavádzajme

Každý problém je iný, a ku každému je potrebné pristupovať špecificky. V Silicon Valey tí úspešní pristupujú k riešeniu svojich projektov na základe princípu „Zamilujte sa do problému, nie do riešenia“. Je potrebné, aby každý riešený problém bol posudzovaný detailne a z rôznych uhlov pohľadu. Poučky i prax v kreativite nám hovoria, že prvotný nápad nemusí byť najlepší. Skúsenosť nám potvrdzuje, že na každú príležitosť je potrebné vytvoriť viac variantov riešení, a tie dobre vyhodnotiť, a pokiaľ je to možné, tak dobre otestovať.

Existuje viacero metód i nástrojov. K najspoľahlivejším patria simulácie vytvoreného modelu riešenia. A je samozrejmé, že ROI-ky by mali byť prirodzenou súčasťou procesu.

Zavádzajú sa len najvyhovujúcejšie riešenia.

Príklad: Po zavedení zberu dát zo strojov firma zistila, že pretypovanie strojov trvá podozrivo dlho. Koncentrovali sa na technické riešenie, investovali do rôznych vychytávok ako urýchliť prípravu stroja na novú operáciu. Výsledkom boli drobné zlepšenia. Bol to dôsledok toho, že sa na problém nedívali komplexne. Nezistili, že najviac času sa spotrebuje tým, že obsluha stroja si sama musela ísť vyhľadať nástroje a prípravky. Vyskúšali a odsimulovali sme viacero variantov riešení, a najvhodnejším sa ukázalo, že pred zahájením novej operácie logistika pripraví k pracovisku všetko potrebné náradie vopred. Výsledkom je skrátenie pretypovania strojov asi o 40%.

Štandardizácia a stálosť procesu

V každom systéme je vždy priestor na zlepšenie. Najmä v súčasnosti je všetko okolo nás premenlivé a nestále. Menia sa zákazky, klesajú ich množstevné objemy, menia sa technológie, menia sa ľudia, menia sa zákazníci, menia sa dodávatelia i materiály. Dopadá to na procesy v našom podniku, neustále sa musia prispôsobovať okolnostiam, a príležitosti na zlepšenie sú nevyčerpateľné. Bez dobre zozbieraných a spracovaných dát to začína byť nezvládnuteľné.

Manažmentom sa tento proces začína, a manažmentom aj končí. Ako už bolo v úvode konštatované, manažment musí od začiatku viesť tento projekt s tým, že vyústi do stáleho štandardizovaného procesu. Podmienky pre jeho úspešné fungovanie musí zabezpečiť práve manažment.

Externí dodávatelia

Uvedený postup vytvára širokú variabilitu spolupráce s externými dodávateľmi. Dôležité je, aby si firma sama dôsledne riadila celý projekt. Bez zapojenia jej pracovníkov to nepôjde. Žiaden dodávateľ nepozná špecifiká firmy. Ani nedokáže zabezpečovať štandardizovaný proces.

Zase firma si asi nedokáže sama zabezpečiť zber dát zo strojov, a nasadiť MES alebo MIS systém. To by mala byť hlavná úloha dodávateľa, a okrem toho by mohol vytvárať konzultačnú podporu vo fáze projektu v rámci postupnosti jednotlivých krokov. Dodávatelia by mohli dodávať aj testovanie niektorých variant riešení, a tu to môžu byť rôzni dodávatelia podľa reálnej potreby.

To, čo je kľúčové, že takýmto riešením sa vytvára veľmi malá závislosť firmy na dodávateľovi.

Vysloboďte svoju výrobu z plytvania

Výroba je tá časť výrobného podniku, ktorej produkty sa priamo premieňajú na peniaze. Je veľmi dôležitá. V každej výrobe, ktorú sme prešli, je veľké množstvo rozmanitých príležitostí na zlepšenie.

„Videl som v mramore anjela – tesal som dovtedy, kým som ho nevyslobodil.“ — Michelangelo Buonarroti

Vysloboďte svoju výrobu z plytvania, zbytočných prestojov, a priblížte ju k dokonalosti.

Ako trvale zvyšovať výkonnosť vašej výroby

Kľúčom k jej dosiahnutiu je identifikácia zdrojov prestojov, plytvaní a nájdenie príležitostí ako ich prekonať.